Nagyon szokatlan és következetes lesz a különböző adag tabletták gyártása során.

Rájössz, hogy egyes termékek hibával kezdődnek, és végül hibákkal járnak.

A tabletták közötti tömeg megváltoztatása nagy problémát okozhat a gyártási folyamatban. Győződjön meg arról, hogy a súlyprobléma nem probléma, mert ez más hibák megoldásának eredete.

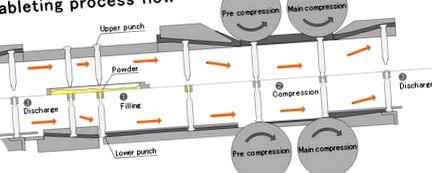

Tabletta tömörítési folyamat

Néhány gyakori tablet hiba:

| · Tabletta öntés |

Ez a színek egyenetlen eloszlása a tabletta felületén. Sötét és világos felületeket láthat a gyógyszer szokatlan színében.

Molting okai

· Megváltoztatja a használt mappák színét.

· A gyógyszerek bomlása eltérő lehet, ezért a bomló termékek különböző színűek.

· A szárítás során a festék a felületre vándorolhat. A magas hőmérséklet színezékvándorlást okozhat a felső felületekre.

· A ragasztók egyenetlen eloszlása is előfordulhat, amely csapadékhoz vezet.

· Helytelen méretezés, ami növeli az egyenetlen színeloszlást

· Helytelen körülmények az üzletekben

Javítás Molting miatt

· Használhat világos színezékeket, amelyek elfedik a színváltozásokat.

· Megfelelő szárítás a szárítási hőmérséklet csökkentésével

· Ha a ragasztó még mindig forró, adjon hozzá egy színt az alvadás elkerülése érdekében.

· A granuláló folyadék hozzáadása előtt adjon hozzá finom porragasztókat.

· Őrölt összetevők kisebb szemcseméretekhez.

· Cserélje ki a kötőanyagot vagy az oldószer rendszert.

| Ragasztó tabletták |

Ez olyan tablettáknál fordul elő, amelyek nagyon alacsony olvadáspontú anyagokat tartalmaznak. Ezek az anyagok csökkentik az alsó és felső szerszámok sebességét, valamint a tabletták súlyának változását,

Ez forgácsok és érdes felületű tabletták kialakulásához, valamint mindkét szerszám anyagának kialakulásához vezet.

A ragasztás okai

Alacsony olvadáspontú anyagok jelenléte a keverékben vagy a készítményben

Túlzott nedvesség a szemcsékben

Ragasztó szer

· Az alkatrészek teljes vagy részleges cseréje alacsony olvadáspontú anyagokkal magas olvadáspontú anyagokkal.

· A szemcsék megfelelő szárítása a felesleges nedvesség eltávolítása érdekében

· A megfelelő kötőanyagok megfelelő megválasztása

| A tömeg változása szemcsékké és egyenetlen méreteloszlás |

A fő okok a következők:

· A granulátumok nem megfelelő keverése

· Nincs elegendő kenőanyag

· A segédanyagok szokatlan keverése

· A gépek helytelen beállítása és nagy sebességgel való üzemeltetése.

· A kenőanyagok helytelen kiválasztása

· Helytelen szárítás, amely különböző súlyú tabletták kialakulásához vezet.

· A nagy és a kis szemcsék aránya, amely befolyásolja a penész töltési képességét.

· Nagy szemcsék használata a mátrix kisebb üregeinek kitöltésére.

A tabletták súlyának megváltoztatásával kapcsolatos probléma megoldása érdekében ossza el egyenletesen az összetevők méretét.

| Gyenge áramlás |

A gyenge áramlás fő okai a következők:

· Helytelen tálca kialakítás

· A granulátumok áramlásának gyenge képessége

· Granulátum ív vagy áthidalás a tartály alján

· A részecskék rétegződése vagy elkülönítése áramlássegítő eszközökkel, például vibrátorokkal

· A garat fölötti túlcsordulás

Kijavíthatja ezeket a problémákat:

· Az áramlás javítása kenőanyagokkal

· Megfelelő tálca kialakítás

· Az áramlásnövelő eszközök, például a vibrátor megfelelő használata

· Egységes formájú és méretű granulátum készítése

| Könnyű keverés |

A probléma fő okai a következők:

· A megfelelő lyukasztás és kúszás szempontjából fontos adalékanyagok, például kenőanyagok és csúsztatószerek nem megfelelő keverése.

· Nem elegendő vagy elégtelen keverési idő

A probléma megoldása a megfelelő keverés és ésszerű időtartam fenntartása. Megfelelő turmixgépet is használ.

| Lyukasztási variáció |

Ennek a problémának a legfőbb oka az alsó lyukasztások egyenetlen hossza, ami a mátrixban lévő szemcseméret változását okozza.

A megfelelő eszközöket kell használnia, egyenletes és jó lyukasztómérettel.

Ez a tabletta anyag tapadása a tabletta felületétől egy lyukasztó segítségével

okoz:

· Bélyegzés vagy domborítás vagy gravírozás a bélyegző végén ábécé betűivel

tengely:

· Ügyeljen arra, hogy a címkét a lehető legnagyobbra tervezze, vagy növelje a tabletta méretét

· Adjon hozzá kolloid szilícium-dioxidot polírozószerként

· Több kötőanyag használata, amely növeli a szemcsék összetartását és · csökkenti a tapadást

· Ne használjon nedves granulátumot

· Lyukassza ki a perforált felületet króm anyagokkal, hogy sima arcot kapjon.

| Keménységváltozás |

Ez következmény lehet;

· A granulátum tömegének változása festékkel

· Rés van a felső és az alsó szerszám között

Forgásgátló eszközzel oldhatja meg a problémát

- Szeretne megszabadulni a hátfájástól Ez a 3 tipp, hogy befalazzon - Egészség - Kereskedelmi hírek

- Szeretne fogyni Kényeztesse magát gazdag reggelivel - Érdekes tények - Hírek

- A Cinematik 2014 naplója, második nap (hírek) CinemaView

- Dobolás vékony vonalig - Érdekes tények - Hírek

- Leendő anyukák, vigyázzon a túlsúlyra! A gyermekeket veszélyeztetik a szívproblémák